Teilprojekt 10: IRVE

Innovative Recyclingverfahren für Elektroschrott

Hintergrund

Im Jahr 2019 wurden in Deutschland rund 947.000 Tonnen Elektro- und Elektronikaltgeräte gesammelt (BMUV 2021). Gemäß dem statistischen Amt der Europäischen Union (Eurostat) lag 2018 eine Recyclingquote von 38,9% vor1. Bei aktuellen Verfahren wird der Elektroschrott zerkleinert und danach sortiert und metallurgisch weiterverarbeitet, um mithilfe eines Schmelzprozesses insbesondere Edelmetalle abzutrennen. Unter anderem verbleiben einige Hochtechnologiemetalle (z.B. die sogenannten „Seltenen Erden“) dabei in der entstehenden Schlacke zurück. Eine weitere Verarbeitung bzw. das Recycling dieser Schlacke wird u.a. aus wirtschaftlichen Aspekten nicht durchgeführt, wodurch die Recyclingquoten vieler Hochtechnologiemetallle <1 % beträgt2.

1: https://ec.europa.eu/eurostat/databrowser/view/T2020_RT130/ bookmark/table?lang=en&bookmarkId=a69be825-957e-473c-a81f-f02866dc9141 (29.07.2022)

2: Binnemans et. al., Recycling of rare earths: a critical review, 2013

Aufgabenstellung

Ziel des kooperativen Projektes zwischen der Technischen Hochschule Aschaffenburg und der Fraunhofer-Einrichtung für Wertstoffkreisläufe und Ressourcenstrategie war es, zwei Verfahren für das Recycling von Elektroschrott zu entwickeln und diese unter den Aspekten Durchsatz und Wirtschaftlichkeit zu vergleichen.

Durchführung & Ergebnisse

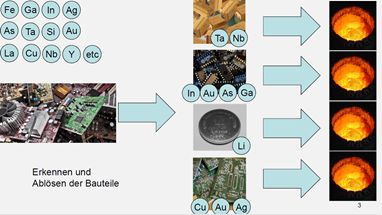

Bei der selektiven Entstückung werden Bauteilgruppen basierend auf einem 2D-Bild der Leiterplatte mittels eines künstlichen neuronalen Netzwerkes (YOLOv4) erkannt (Erkennungszeit: ca. 30 ms, -rate: ca. 95%) und deren Koordinaten ermittelt. Anschließend werden die Lötverbindungen durch Aufschmelzen des Lötzinns gelöst. Die Bauteile werden mittels Unterdruck durch eine Absaugvorrichtung, montiert auf einem computergesteuerten Portalroboter, von der Leiterplatte entstückt und eingesammelt (Verfahrgeschwindigkeit: 500 mm/s). Bei der elektrohydraulischen Zerkleinerung werden Leiterplatten durch Stoßwellen entstückt. Die kurzen, heftigen mechanischen Stöße werden durch gepulste Funkenentladungen in einem flüssigen Trägermedium erzeugt und auf die Leiterplatte übertragen, wodurch Schwachstellen, wie etwa Verbindungen angegriffen werden. Die entstückten Bauteile bleiben dabei größtenteils unbeschädigt und werden anschließend automatisch, entsprechend ihrer optimalen Verwertungswege sortiert (Siebung, Wirbelstrom-, Magnetscheidung, NIR-, Farb- und induktive Sensorik).

p.a. | Selektive Entstückung | Elektrohydraulische Zerkleinerung |

|---|---|---|

Energiebedarf |

16.705 kWh |

1.055.103 kWh |

Energiekosten |

5.239 € |

330.881 € |

Gesamtkosten |

97.819 € |

420.136 € |

Durchsatz |

22 Tonnen Leiterplatten |

100 Tonnen Leiterplatten |

Werthaltigkeit Ta2O5 |

14.156 € |

64.349 € |

Werthaltigkeit Au |

214.233 € |

973.805 € |

Tabelle 1: Jährlicher Durchsatz, Energiebedarf, Kosten und Werthaltigkeit der Entstückungs-verfahren. Bezug: Leiterplatte à 95g mit 15 zu entstückenden Bauteilen; Rohstoffpreise aus DERA, Preismonitor (April 2

Beitrag zur Ressourceneffizienz

Die entwickelten Entstückungsverfahren zielen darauf ab, Bauteile von den Leiterplatten zu entfernen. Ziel ist die Rückgewinnung von kritischen Rohstoffen, die bisher bei herkömmlichen Recyclingverfahren als Abfallprodukte gelten. Beispielhaft ist die Rückgewinnung von Tantalpentoxid (Ta2O5) aus Tantal-Kondensatoren. Die vorgeschlagenen Verfahren bieten Möglichkeiten, den Importbedarf von versorgungskritischen Materialien zu senken und damit die Versorgungssicherheit Deutschlands zu erhöhen. Der Vorteil der beiden Prozesse liegt in deren Flexibilität. Ein Hochskalieren der Entstückung auf beliebige Bauteilgruppen der Leiterplatten im industriellen Maßstab ist möglich.

Kurzfilm

Ansprechpartner

Technische Hochschule Aschaffenburg

Fakultät Ingenieurwissenschaften, Labor für Schaltungstechnik

Prof. Dr. Ulrich Bochtler

Wissenschaftlicher Partner

Fraunhofer-Einrichtung für Wertstoffkreisläufe und Ressourcenstrategien IWKS

Dr. Katrin Bokelmann

Weitere Kooperationspartner

MAIREC Edelmetallgesellschaft mbH (63755 Alzenau)

Sesotec GmbH (94513 Schönberg)

Abschlussbericht

Download Abschlussbericht Teilprojekt 10 (PDF)